Làm thế nào các lỗ khí đúc được sản xuất

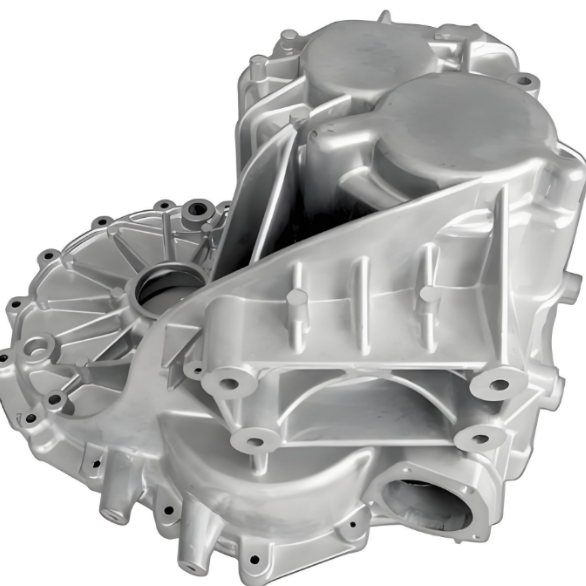

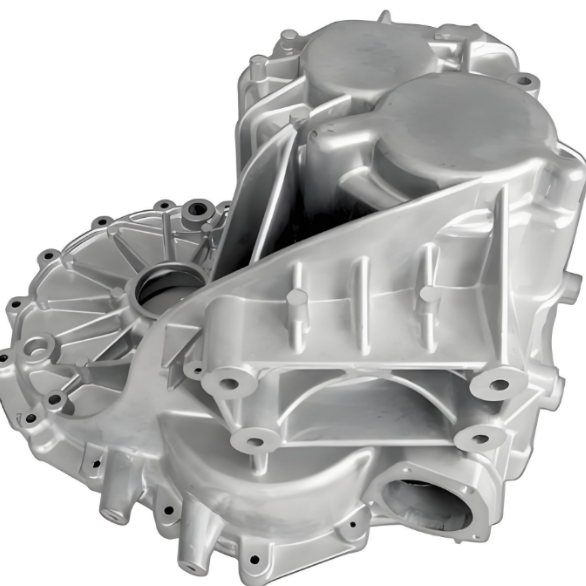

Trong quá trình sản xuất chi tiết đúc ép, vấn đề lỗ hơi luôn là một thách thức lớn đối với nhiều người làm nghề, ảnh hưởng nghiêm trọng đến chất lượng và hiệu suất của chi tiết đúc, bao gồm cả mặt ngoài, độ bền và tính kín khí.

1.Sự cuốn trộn khí

Thiết kế hệ thống đổ không phù hợp: Nếu vị trí, kích thước, hình dạng của hệ thống đổ được thiết lập không phù hợp, kim loại nóng chảy trong quá trình đổ có thể tạo ra chảy ổn định và bắn tung tóe, dẫn đến không khí bị cuốn vào kim loại lỏng, khó thoát ra, cuối cùng đông cứng trong chi tiết đúc tạo thành lỗ hơi.

Ví dụ: Nếu hệ thống đổ quá hẹp, kim loại nóng chảy chảy quá nhanh, dễ xảy ra hiện tượng cuốn khí.

Thông gió không thông suốt: Đường thoát khí trong khuôn ép không đủ hoặc bị tắc nghẽn, ngăn không khí thoát ra từ khuôn theo thời gian.

Khi kim loại nóng chảy nhanh chóng đổ vào khuôn, không khí bị nén ở các góc, cùng với sự đông cứng của kim loại, không khí bị nén này tạo thành lỗ hơi. Các chi tiết đúc ép phức tạp không có khe thoát khí được thiết kế thích hợp hoặc các cấu trúc thoát khí khác đặc biệt dễ xảy ra các vấn đề như vậy.

2.Vấn đề của kim loại nóng chảy

Trong quá trình nung chảy, nếu không thực hiện tốt việc loại bỏ khí, kim loại nóng chảy có thể hòa tan một lượng lớn khí, chẳng hạn như hydro. Trong giai đoạn đông cứng của đúc ép, các khí hòa tan này do độ hòa tan giảm mà bị tủa, tạo thành lỗ hơi. Ví dụ, trong đúc ép hợp kim nhôm, độ ẩm môi trường cao, thời gian nung chảy quá lâu và thiếu biện pháp tinh luyện và loại bỏ khí sẽ dẫn đến việc tăng hàm lượng khí trong kim loại nóng chảy.

Trong quá trình tinh luyện và loại bỏ khí của kim loại nóng chảy, nếu thao tác không đúng cách, chẳng hạn như việc thêm chất tinh luyện không chính xác, khuấy không đầy đủ hoặc thời gian xử lý không đủ, không thể loại bỏ hiệu quả khí trong kim loại nóng chảy, dẫn đến khí còn lại tạo thành lỗ hơi sau khi đúc ép.

3.Thông số kỹ thuật đúc ép không hợp lý

Tốc độ đúc ép quá cao dẫn đến kim loại nóng chảy nhanh chóng vào khuôn, cuốn theo một lượng lớn không khí không thể thoát ra, bị mắc kẹt trong chi tiết đúc tạo thành lỗ hơi. Ngoài ra, đúc ép với tốc độ cao có thể dẫn đến việc kim loại nóng chảy bắn tung tóe, làm tăng cường sự cuốn trộn khí.

Áp suất đúc ép quá cao sẽ nén các bong bóng nhỏ đã có sẵn trong khuôn, làm chúng khó thoát hơn, dẫn đến sự hình thành lỗ hơi; áp suất không đủ sẽ làm giảm khả năng đổ của kim loại nóng chảy, có thể dẫn đến việc khuôn không được đổ đầy, và đi kèm với các lỗi khác như lỗ hơi.

4.Yếu tố khuôn mẫu

Sự chênh lệch nhiệt độ các vị trí của khuôn ép ảnh hưởng đến thứ tự và tốc độ đông cứng của kim loại nóng chảy. Ở các vùng lạnh hơn, sự đông cứng nhanh chóng sẽ mắc kẹt khí, tạo thành lỗ hơi. Nếu bề mặt khuôn mẫu có các vết lõm hoặc vết nứt và các khiếm khuyết khác, kim loại nóng chảy trong quá trình đổ có thể xâm nhập vào các vùng này, đồng thời khí cũng bị mắc kẹt, với sự lành lạnh và đông cứng của kim loại tạo thành lỗ hơi. Ngoài ra, bề mặt khuôn mẫu thô sẽ làm tăng sức cản của kim loại nóng chảy, thúc đẩy sự cuốn trộn khí, tăng khả năng hình thành lỗ hơi.

Làm thế nào các lỗ khí đúc đượ

Làm thế nào các lỗ khí đúc đượ

Làm thế nào để hiệu chỉnh bể đ

Làm thế nào để hiệu chỉnh bể đ

Tầm quan trọng của việc xử lý

Tầm quan trọng của việc xử lý

Làm thế nào để đối phó với các

Làm thế nào để đối phó với các